在鋁合金、鋅合金壓鑄生產(chǎn)中,300-1200℃高溫熔融過程產(chǎn)生的油煙,堪稱行業(yè) “頑疾”,不僅裹挾著 0.1-5μm 的鋁、鋅金屬顆粒,還混合壓鑄油與脫模劑,形成 “細顆粒 ” 污染。

隨著 2025 年《鑄造工業(yè)大氣污染物排放標準》將顆粒物排放限值收緊至 10mg/m³,傳統(tǒng)方案愈發(fā)乏力:水噴淋耐不住高溫結垢,濾筒除塵扛不住金屬顆粒磨損,且都無法高效捕捉亞微米級油煙。

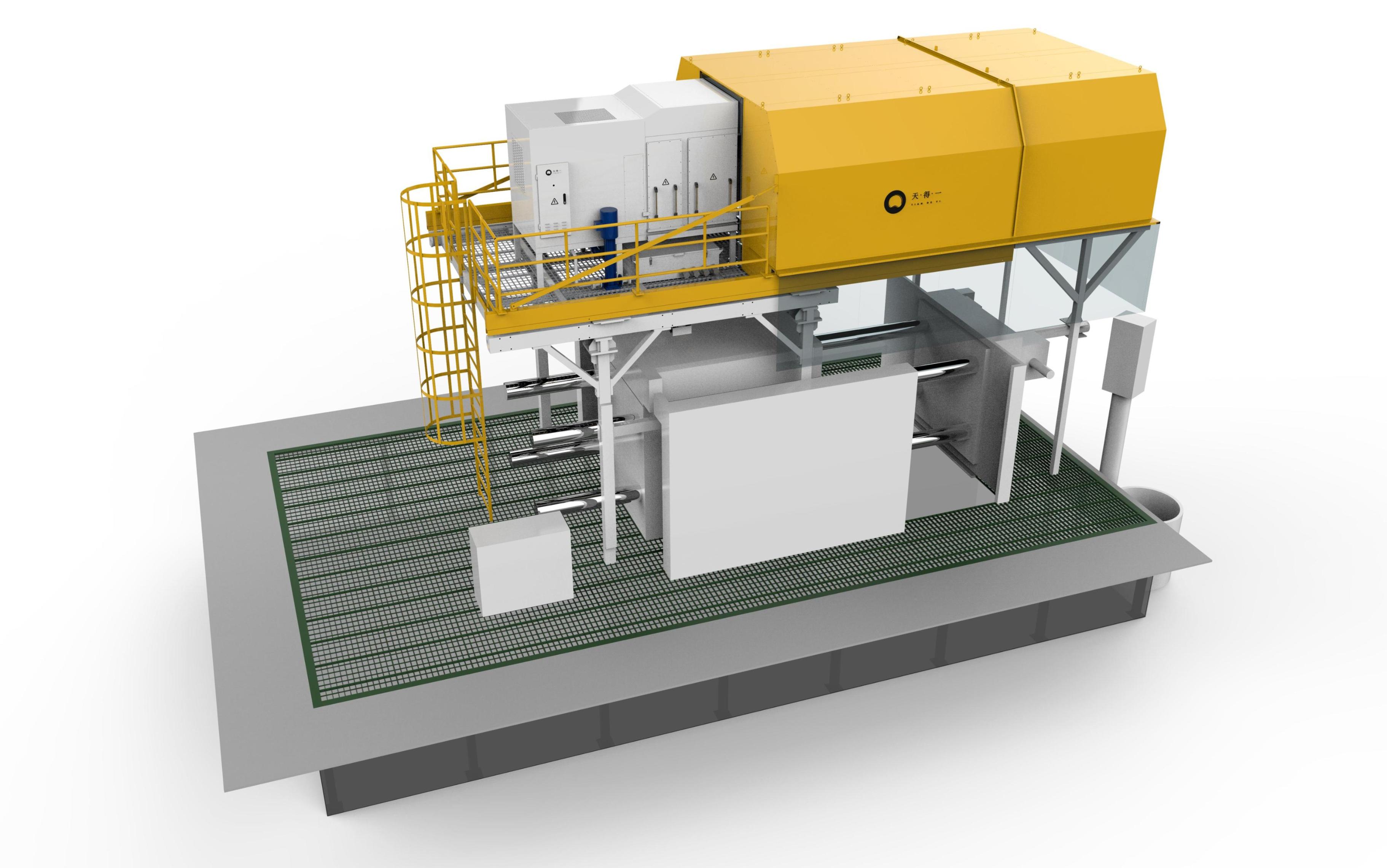

作為工業(yè)廢氣治理領軍企業(yè),天得一環(huán)境以靜電吸附工藝為核心,定制 “高溫適配 + 精準捕集 ” 的壓鑄油煙凈化方案,實現(xiàn)油煙凈化率≥99%,讓壓鑄車間從 “煙霧繚繞” 變 “潔凈清爽”。

一、壓鑄油煙治理困局:傳統(tǒng)方案為何 “卡殼”??

壓鑄油煙的“細、燙、磨、臭”四大特性,讓常規(guī)治理設備頻頻失效,亞微米顆粒“捕不牢”:油煙中90% 是 0.1-1μm 的金屬顆粒與炭黑,傳統(tǒng)濾筒除塵對亞微米級顆粒捕集率不足50%,易“穿濾”導致排放超標;旋風除塵更是“無能為力”,捕集率僅 20%,煙囪依舊冒黑煙。

高溫金屬“磨壞”設備:油煙溫度高達 150-400℃,夾雜的鋁、鋅顆粒鋒利如沙,傳統(tǒng)不銹鋼凈化設備 3 個月就被沖刷得漏洞百出,濾材更是被劃破,某壓鑄廠月維護成本超9萬元。?

間歇波動“漏捕”油煙:壓鑄機“1-3 分鐘開合模”的間歇作業(yè),讓油煙量從 500m³/h 驟增至 3000m³/h,傳統(tǒng)定頻系統(tǒng)要么“風量小漏煙”,要么“風量大費電”,還會帶走模溫影響生產(chǎn)。?

二、天得一靜電工藝:四大核心優(yōu)勢破解油煙難題?

天得一以靜電吸附技術為核心,針對壓鑄油煙特性做定制化升級,實現(xiàn) “高效捕集 + 長效運行 + 節(jié)能降耗”:?

1. 靜電精準捕集:亞微米顆粒“無處逃”?

天得一靜電吸附模塊采用“雙區(qū)電場”設計,讓細微油煙顆粒無所遁形;

高壓電離區(qū):釋放高壓靜電,在電極板間形成強電場,油煙中的金屬顆粒、炭黑瞬間荷電,即使 0.01μm 的顆粒也能被“鎖定”;

定向吸附區(qū):荷電顆粒在電場力作用下,快速向電極板遷移,吸附效率≥99%,較傳統(tǒng)濾筒除塵提升 40% 以上。

2. 高溫抗磨升級:設備壽命延長3倍?

針對壓鑄油煙的高溫與磨損特性,天得一對靜電設備核心部件做“硬核”改造;?

耐高溫材質:電場選用鈦合金材質,可承受 400℃瞬時高溫,較傳統(tǒng)不銹鋼電極壽命延長 3 倍;

抗堵設計:設備內置 “自動清洗系統(tǒng)”,通過高壓水噴淋在電極板形成均勻水膜,吸附的黏性油煙隨水膜流入集液槽,杜絕結垢堵塞,無需拆機清理,運維成本降低 60%。

3. 智能聯(lián)動控風:適配間歇作業(yè)節(jié)奏?

為解決油煙量波動問題,天得一將靜電設備與生產(chǎn)系統(tǒng)深度聯(lián)動:

?

4.PLC 實時響應:靜電凈化系統(tǒng)與壓鑄機 PLC 直連,較傳統(tǒng)定頻系統(tǒng)節(jié)能 ;?

定制集氣:針對不同尺寸壓鑄模設計專屬開合集氣罩,油煙捕捉率達 96% 以上,杜絕 “漏捕”。?

三、選擇天得一:靜電工藝的 “全周期保障”?

天得一的靜電壓鑄油煙凈化方案,不僅提供設備,更覆蓋全周期服務:?

免費定制:工程師實地檢測油煙溫度、成分、生產(chǎn)節(jié)奏,出具專屬方案,避免“通用設備不適用”;

智能運維:物聯(lián)網(wǎng)平臺實時監(jiān)測電場電壓、清灰狀態(tài)等 18 項參數(shù),提前 7 天預警維護,遠程解決 80% 故障。

截至目前,天得一已為大型新能源龍頭企業(yè)比亞迪、中電愛華等多家頭部企業(yè)提供壓鑄廢氣治理服務。

如果您的壓鑄車間仍受油煙困擾,選擇天得一靜電工藝方案 —— 讓高效捕集、長效運行、節(jié)能降耗,成為企業(yè)環(huán)保升級的 “核心動力”!